Acier Galvanisé

Aier Galvanisé

Galvanisation à chaud

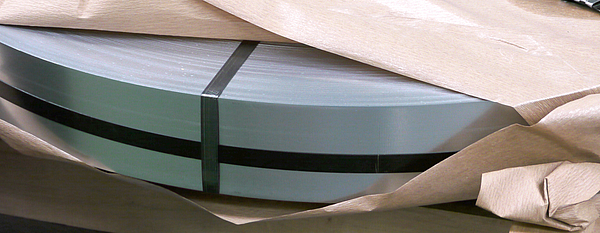

Tôle d'acier zinguée à chaud

DX 51 D × Z 140 MA selon DIN EN 10 142 (épaisseur du revêtement de zinc ≈ 10 µm par côté).

DX 51 D × Z 275 MA selon DIN EN 10 142 (épaisseur du revêtement de zinc ≈ 20 µm par côté), sur demande.

Résistance à la température: (pour Z de 140 à 275 g/m2): max. 200°C en continu.

Lorsque le revêtement de zinc est soumis à des températures supérieures à 200 ° C de façon durable, des vides dits de "Kirkendal" entre l'acier et la couche de zinc pourraient se former, conduisant à l'écaillage de la surface de zinc. Pour une utilisation continue, nous recommandons par conséquent une température maximale de 150°C.

Pièces électro-galvanisées

Certaines pièces telles que les boulons, les écrous, les ressorts, les pièces d'angle, les agrafes, ne peuvent être galvanisées qu´électriquement. L'épaisseur de la couche de zinc varie entre 5 et 10 μm sur chaque face, et la résistance à la température est limitée au maximum à + 80°C. Veuillez prendre en considération que la résistance à la corrosion est inférieure.

Résistance à la corrosion et à la température

Les informations ci-dessous sont valables pour tous les produits décrits comme étant en acier galvanisé.

Les bords de la coupe ne sont pas galvanisés. Dans un environnement relativement humide, une corrosion peut se produire sur une épaisseur de tôle dépassant ≈ 1,2 mm, et déjà sur une épaisseur de tôle de ≈ 1,0 mm dans des environnements très humides.

La tôle est galvanisée à chaud (par immersion) et le revêtement de zinc est relativement important. Les pièces telles que les pièces d'angle, les éléments d'installation, les boulons et écrous, les rivets, les boulons de serrage à joint incurvé et autres composants sont électro-galvanisés. Pour ces derniers le revêtement de zinc a une épaisseur comprise entre ≈ 0,008 et ≈ 0,010 mm, ce qui rend ces pièces moins résistantes à la corrosion.

Il convient également de noter que le revêtement de zinc pourrait être endommagé durant l'assemblage et / ou d'autres opérations telles que le soudage par point, le soudage, l'utilisation de rivets, boulons et de vis auto-foreuses.

La résistance à la corrosion dépend également de la température. Les revêtements de zinc peuvent être différents selon les composants (c'est-à-dire galvanisés à chaud ou alors électro-galvanisés). Des températures élevées peuvent avoir une influence négative sur les revêtements et même les détruire. Au-dessus de ≈ +200 °C la résistance à la corrosion des bandes d'acier galvanisées à chaud n'est plus garantie. Au-dessus de ≈ +80 °C, la résistance à la corrosion des pièces électro-galvanisées (comme les boulons et les écrous) peut être affectée négativement. Pour ces mêmes pièces il n'y a plus de résistance à la corrosion au-dessus de ≈ +120 °C.

Corrosion électro-galvanique

Il est important de vérifier la compatibilité des différents matériaux entre eux afin d'éviter une corrosion électro-galvanique. La probabilité d'une corrosion électro-galvanique (qui apparaît lorsque des matériaux différents sont mis en contact) doit par conséquent être évaluée.

Vois aussi DIN EN 12944

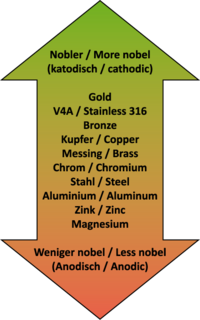

Qu'est-ce que la corrosion galvanique ou électrochimique ?

Un processus électrochimique naturel se produit lorsque différents métaux sont en contact. Dans ce processus, des particules de métal anodique sont libérées (le matériau est rongé ou corrodé ; un processus également appelé oxydation) tandis que le métal cathodique reste intact. Ce phénomène s'accélère avec l'augmentation de la température, dans les zones humides et sous l'eau. Plus la différence de potentiel entre les métaux est grande, plus la probabilité et la vitesse à laquelle la corrosion électrogalvanique se produira est élevée. Pour éviter la corrosion électrogalvanique, il faut isoler les différents métaux les uns des autres.

Cathodique: protégé au contact d'un métal moins noble

Anodique: se corrode en premier au contact d'un métal plus noble