Stahl verzinkt

Verzinkter Stahl

Verzinktes Spaltband,

kontinuierliches Feuerverzinken,

Sendzimir-Verzinken

DX 51 D × Z 140 MA nach DIN EN 10 142 (Zinkschichtdicke ca. 10 µm je Seite).

DX 51 D × Z 275 MA nach DIN EN 10 142 (Zinkschichtdicke ca. 20 µm je Seite), auf Anfrage.

Temperaturbeständigkeit (Zinkauflage Z: 140 bis 275 g/m2):

Bis max. 200°C. Wenn die Zinkauflage langfristig über 200°C erwärmt wird, setzt Legierungsbildung ein; der sogenannte Kirkendal-Effekt. Dabei bilden sich an der Grenzfläche zwischen Stahl und Zink Hohlräume und es kommt zu Abblätterungen des Zinküberzuges. Für einen Dauereinsatz empfehlen wir daher eine maximale Temperatur von 150°C.

Galvanisch verzinkte Teile

Einige Teile können nur galvanisch verzinkt werden, wie z.B. Schrauben, Muttern, Federn, Schraubklammern, Schiebeklammern, Eckwinkel. Die Zinkschichtdicke variiert zwischen 5 und 10 µm je Seite. Temperaturbeständigkeit bis 80°C. Bitte beachten Sie den geringeren Korrosionsschutz.

Rostsicherheit und Temperaturbeständigkeit

Gilt für alle Produkte, die als „verzinkt“ bezeichnet werden:

Die Schnittkanten der Bleche sind nicht verzinkt. Diese Schnittkanten können ab einer Blechdicke von 1,2 mm bei geringer Feuchtigkeitseinwirkung, und ab einer Blechdicke von 1,0 mm bei starker Feuchtigkeitseinwirkung rosten.

Die Bleche sind tauchverzinkt, mit einer hohen Zinkauflage, aber einige Zusatzteile wie z.B. Eckwinkel, Aufhängeteile, Schrauben, Muttern, Nieten, die Bogenschrauben und Hülsen unseres Spannschlosses usw. sind galvanisch verzinkt mit einer Zinkauflage von 0,005 bis 0,010 mm und deshalb nur bedingt rostsicher.

Teilweise entstehen Beschädigungen der Verzinkung bei den notwendigen Verbindungsmethoden wie Punktschweißen, Bohrschrauben, Nieten, usw.

Die Korrosionsbeständigkeit ist temperaturabhängig: Zinkauflagen können, abhängig von den Komponenten eines Produkts, variieren (z. B. galvanisch verzinkt und feuerverzinkt). Erhöhte Temperaturen können Korrosionsschutzbeschichtungen negativ beeinflussen und sogar zerstören. Über 200°C ist der Korrosionsschutz von feuerverzinktem Stahl nicht mehr gewährleistet. Über 80°C kann die Korrosionsbeständigkeit von galvanisch verzinkten Teilen (wie Schrauben und Muttern) negativ beeinflusst werden. Über 120°C ist sie nicht mehr gegeben.

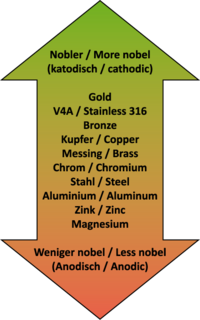

Elektrogalvanische Korrosion

Es ist sehr wichtig die Kompatibilität der eingesetzten Materialen zu überprüfen, um Korrosion zu vermeiden. Dazu gehört auch die elektro-galvanische Korrosion zwischen verschiedenen Materialien.

Siehe auch DIN EN 12944

Was ist galvanische oder elektrochemische Korrosion?

Was ist galvanische oder elektrochemische Korrosion?

Bei der Berührung verschiedener Metalle findet ein natürlicher, elektrochemischer Prozess statt. Dabei werden Partikel des anodischen Metalls freigesetzt (das Material wird zerfressen oder korrodiert; ein Vorgang auch Oxidation genannt), während das kathodische Metall intakt bleibt. Dieses Phänomen beschleunigt sich mit steigender Temperatur, in feuchten Gebieten und unter Wasser. Je größer die Potentialdifferenz zwischen den Metallen ist, desto höher ist die Wahrscheinlichkeit und Geschwindigkeit, mit der elektrogalvanische Korrosion auftritt. Um eine elektrogalvanische Korrosion zu verhindern, müssen die verschiedenen Metalle voneinander isoliert werden.

Kathode: geschützt bei Kontakt mit einem weniger edlen Metall

Anode: Korrodiert zuerst bei Kontakt mit Edelmetall