PNZ-Anleitung

Gebrauchsanweisung für die PNZ Pneumatische Nockenzange

Die Informationen in dieser Gebrauchsanweisung wurden sorgfältig ermittelt. Eine Garantie für Vollständigkeit und Richtigkeit kann allerdings nicht übernommen werden. Ein Haftung aufgrund unvollständiger bzw. ungenauer Informationen ist deshalb ausgeschlossen. Wir behalten uns das Recht vor, bei allen Produkten ohne Vorankündigung Änderungen vorzunehmen. Wir empfehlen beim Umgang mit unseren Produkten grundsätzlich Schutzhandschuhe zu tragen.

Kartoninhalt

1 Pneumatische Nockenzange (PNZ)

1 Kopf und Stanzhebel

1 Enddeckel

2 Anschläge 7 mm

2 Anschläge 9 mm

1 Gestanztes Musterblech

1 Innensechskantschlüssel kurz M6

1 Innensechskantschlussel kurz M4

1 Innensechskantschlüssel kurz M2,5

1 Hakenschlüssel 40-42

1 Ölspritze

1 Ölflasche

1 Winkelanschlußstück für Luft mit Dichtung

1 Schlauchverbindung für 7 mm Ø

1 Schlauchverbindung für 12 mm Ø

1 Gebrauchsanweisung

Zum Gerät

Mit der pneumatisch-hydraulischen Nockenzange können Nocken in die Rohrwand eingedrückt werden. Das Gerät kann für alle Rohrflanschgrößen (AF und BF 20 - 160) verwendet werden.

Das Gehäuse besteht aus einem hochfesten Kunststoff mit eingespritzter Leichtmetallverstärkung und eingeschraubter Kolbenführung. Das Pneumatikzylinderrohr besteht aus einem Stahlrohr. Bei Verschleißerscheinungen brauchen lediglich die entsprechenden Einzelteile ausgewechselt werden. Diese sind leicht zugänglich, was sich kostengünstig auf die Reparatur auswirkt.

Bei horizontaler Anwendung befindet sich der Schwerpunkt des Werkzeugs direkt unter der Hand und gestattet somit ein ermüdungsfreies Arbeiten. Durch die sehr kompakte Kunststoffbauweise und die Ausbildung des Hydraulikteils als Griff, liegt die Nockenzange sehr gut in der Hand.

Das Gerät ist mit einem Sicherheitsventil ausgerüstet. Bei einem Arbeitsdruck von 6 bis 6,5 bar öffnet sich das Ventil automatisch und schließt sich wieder bei Reduzierung des Druckes.

Der stabile Schneidkopf aus Stahl läßt die Sicht auf die Schneidstelle frei. Der Hebelmechanismus ist direkt über einen Gewindebolzen mit dem Hydraulikkolben verbunden.

Durch ein besonders günstiges Verhältnis vom Pneumatik- zum Hydraulikkolben, erreicht dieser eine Zugkraft von 15 kN bei 6 bar. Diese Kraft die am Zugbolzen wirkt, wird durch den Hebelmechanismus

nochmals übersetzt und führt zu einer Schneidkraft an den beiden Schneiden von 18 kN. Dies erlaubt wiederum eine max. Blechdicke von: Stahl verz.: 1,5 mm; V2A und V4A: 1,2 mm.

Die Messer sind gehärtet und austauschbar. Sie haben bei normalem Gebrauch eine sehr lange Lebens-dauer. Das Obermesser kann nachgeschliffen werden, das Untermesser kann vierfach gedreht werden.

Seitliche Anschlagflächen sorgen durch ihren großen Abstand für das winkelrechte Ansetzen der Zange und den richtigen Abstand des Nockens zum Blechrand. Diese Anschläge müssen je nach Randabstand der Nocken ausgetauscht werden.

Die Nockenhöhe muß der Blechdicke angepaßt werden. Dies geschieht durch Verstellen der M8 Schraube am Zugbolzen.

Das Blech darf keinesfalls weiter als 1 mal Blechdicke durchgestanzt werden, da dies sonst zu einer schlechten Auflagefläche des Spreizrandes führt.

Wir bitten Sie vor Gebrauch des Gerätes die Gebrauchsanweisung genau durchzulesen, damit eine einwandfreie Verarbeitung gewährleistet ist.

Gebrauchsanweisung

Anschluß der Pneumatischen Nockenzange:

Das Gerät aus der Verpackung nehmen und an die Druckluft anschließen. Um die Lebensdauer des Gerätes zu erhöhen, empfiehlt es sich, wie bei allen druckluftbetriebenen Werkzeugen, eine Druckluftwartungseinheit (Filter und Nebelöler) in die Druckluftleitung einzubauen. Das Gerät darf mit einem maximalen Druck von 6,5 bar betrieben werden. Wird mit höherem Druck gearbeitet führt dies zum Defekt des Gerätes. Bei Leitungsdrücken über 6 bar muß ein Druckminderer eingebaut werden, welcher auf einen maximalen Druck von 6,5 bar einzustellen ist.

Arbeiten mit dem Gerät:

Zuerst sollten Sie sich davon überzeugen, dass die richtigen Anschlagplatinen im Gerät eingesetzt sind. Sollte dies nicht der Fall sein, so lösen Sie die beiden Schrauben mit denen die Anschlagplatinen am Schneidkopf befestigt sind.

Entnehmen Sie die richtigen Anschlagplatinen aus dem Magazin im Enddeckel und schrauben sie diese am Schneidkopf fest.

Die ausgetauschten Anschlagplatinen sollten gleich wieder am Enddeckel befestigt werden, da sie sonst leicht verloren gehen könnten.

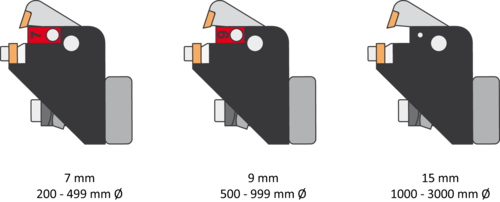

Hier die richtigen Anschläge für den entsprechenden Rohrflansch

Nockenrandabstände:

AF und BF 20 - 45 (200 bis 499 mm Rohr-Ø) : 7 mm

AF und BF 50 - 90 (500 bis 999 mm Rohr-Ø) : 9 mm

AF und BF 100 - 160 (1000 bis 3000 mm Rohr-Ø) : 15 mm (wird ohne Anschlagplatine erreicht).

Jetzt nehmen Sie ein Stück Abfallblech zur Hand, um einen Probenocken einzudrücken. Die Dicke des Bleches muß der Dicke der später zu bearbeitenden Rohrwand entsprechen. Nun die Nockenzange

ansetzen und darauf achten, dass die linke und die rechte Anschlagplatine an der Blechkante anliegen.

Nun Drücker nach hinten ziehen. Das Obermesser bewegt sich nach unten und die Nocke wird eingedrückt. Nachdem Sie den Auslöser loslassen, schwenkt das Obermesser in seine Ausgangslage zurück.

Achtung:

Achten Sie darauf, dass Sie mit der freien Hand während des Auslösevorgangs genügend Abstand zum Schneidkopf und den Schneidmessern halten. Verletzungsgefahr!

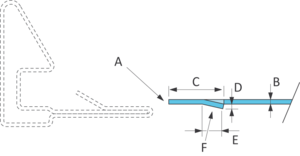

Prüfen Sie nun die Tiefe des eingedrückten Probenockens; er sollte genau 1 mal Blechdicke betragen (siehe Skizze). Ist der Nocken tiefer eingedrückt, so schneidet der Spreizrand den Nocken seitlich ein.

Ist der Nocken zu wenig tief eingestanzt, so besteht die Gefahr, daß der Flanschring unter Belastung über den Nocken rutscht.

A) Rohrrand

B) Blechstärke

C) Abstand nach Durchmesser (*)

D) 1 × Blechstärke (Stahl verz. = max. 1,5 mm, Rostfreier Stahl = max. 1,2 mm)

E) 4 × Blechstärke

F) Nocken müssen ins Rohrinnere ragen!

(*)

Rohr-Ø 200 bis 499 mm : 7 mm

Rohr-Ø 500 bis 999 mm : 9 mm

Rohr-Ø 1000 bis 3000 mm : 15 mm

Um die Schnitttiefe genau einzustellen, befindet sich vorne am Schneidkopf eine M8 Inbusschraube. Drehen Sie die Schraube im Uhrzeigersinn rechts, wird die Schnitttiefe erhöht, drehen Sie im Uhrzeigersinn

links, wird die Nockentiefe verringert.

Wenn die Nockenzange richtig eingestellt ist, können Sie, unter Beachtung der richtigen Haltung des Werkzeugs, mit der Bearbeitung der Rohrwand beginnen. Prüfen Sie während des Arbeitens ständig die Tiefe und Qualität der Nocken.

Ausbau und Nachschleifen der Schneidmesser

Die Messer haben bei normalem Gebrauch eine sehr lange Lebensdauer. Sollten beim eingedrückten Nocken jedoch keine scharfen Schnittkanten mehr entstehen, ist die Funktion des Nockens nicht mehr gewährleistet und die Schneidmesser sollten ausgetauscht oder nachgeschliffen werden.

Zum Ausbau des Obermessers wird einfach die Senkkopfschraube herausgeschraubt und das Messer entnommen. Das Obermesser kann bei geringfügiger Abstumpfung an der Schneide etwas nachgeschliffen werden. Ist jedoch größerer Verschleiß an der Schneide zu erkennen, sollte es erneuert werden.

Beim Ausbau des Untermessers werden die beiden Zylinderschrauben entfernt und das Untermesser abgenommen. Die hintere Druckplatte kann im Werkzeug verbleiben, denn sie nützt sich normalerweise kaum ab und darf auch nicht nachgeschliffen werden, da die Dicke keine Rolle spielt.

Das Untermesser kann vierfach gedreht werden. Es kann auch einfach auf einer Flächenschleifmaschine nachgeschliffen werden.

Beim Einbau der Messer ist darauf zu achten, daß sich kein Schmutz zwischen Messer und Anlagefläche befindet.

Hydrauliköl nachfüllen

Durch geringfügige Leckage an den Dichtungen kann es vorkommen, dass sich ein Luftpolster im Hydrauliksystem bildet. Dies ist dann der Fall, wenn die Zange nicht mehr vollständig schließt. Um das Hydrauliköl aus der mitgelieferten Ölflasche nachzufüllen, lösen Sie zuerst den Druckluftanschluß. Das Gerät waagrecht halten und die Verschlußschraube (40) entfernen. Füllen Sie nun das Hydrauliköl in die Bohrung bis es in der Öffnung erscheint. Nun können Sie die Schraube wieder einsetzen und Ihre Arbeit fortführen.

Technische Daten

Betriebsdruck : bis 6,5 bar

Schnittkraft : ≈ 18 kN bei 6 bar

Luftverbrauch : ≈ 2,4 l pro Nocke

Max. Blechdicke Stahl verz.: 1,5 mm

Max. Blechdicke V2A : 1,2 mm

Gewicht : ≈ 1,8 kg

Höhe : ≈ 342 mm

Länge : ≈ 185 mm

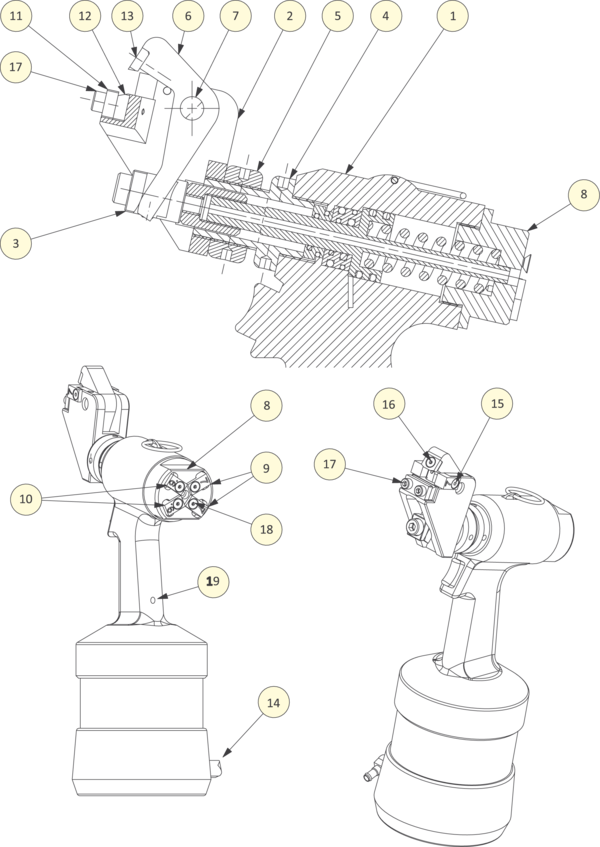

PNZ-Ersatzteile

| Pos. | Art. Nr. | Bezeichnung | Menge |

| 1 | 3823-0001 | Grundkörper MS 40-A | 1 |

| 2 | 3823-0002 | Kopf-Gehäuse MS 40-A | 1 |

| 3 | G02V-1018 | Zugstein MS40-A mit Gewindemuffe und Schraube | 1 |

| 4 | 3823-0004 | Kopfbuchse MS40-A | 1 |

| 5 | 3823-0003 | Konterring MS40-A | 1 |

| 6 | 3826-0001 | Stanzhebel MS40-A | 1 |

| 7 | 0258-735N | Zylinderstift mit Innengewinde ISO 8735 D10 × 28 | 1 |

| 8 | 3823-0006 | Enddeckel MS40-A | 1 |

| 9 | 3823-0007 | Anschlagwinkel 7 mm MS40-A | 2 |

| 10 | 3823-0008 | Anschlagwinkel 9 mm MS40-A | 2 |

| 11 | 3817-0001 | Untermesser MS40-A | 1 |

| 12 | 3816-0001 | Untere Druckplatte MS40-A | 1 |

| 13 | 3815-0001 | Obermesser MS40-A | 1 |

| 14 | M204-0219 | Schwenktülle G ¼ 6 mm 74-046 | 1 |

| 15 | 0101-642N | Sechskantschraube mit Innensechskant DIN 7991 - M4 × 10 | 2 |

| 16 | 0111-642N | Sechskantschraube mit Innensechskant DIN 7991 - M4 × 12 | 1 |

| 17 | 0614-762N | Zylinderschraube mit Innensechskant DIN 912 - M5 × 16 | 2 |

| 18 | 0091-642N | Zylinderschraube mit Innensechskant DIN 7991 - M4 × 8 | 4 |

Der Kopf der Nockenzange wurde von der METU Meinig AG speziell zum Eindrücken der Nocken für METU AF und BF Rohrflansche entwickelt. Wir sind deshalb für das Funktionieren des Kopfteils zuständig. Der Grundkörper des Geräts wird von der Firma Titgemeyer hergestellt. Bei Problemen mit dem Grundkörper des Geräts deshalb bitte direkt mit der Firma Titgemeyer Kontakt aufnehmen.

Titgemeyer GmbH & Co. KG

Hannoversche Str. 97

D - 49084 Osnabrück

Deutschland

Telefon Zentrale: +49 541 5822-0

E-Mail: info@titgemeyer.de

Kontakt:

Herr Rainer Knuf

Leiter Reparaturwerkstatt

Telefon: +49 541 5822164

E-Mail: rainer.knuf@titgemeyer.com

Copyright © 2020 METU Meinig AG. Alle Rechte vorbehalten. METU, METU-FORM und die entsprechenden Logos sind eingetragene Marken ® der METU Meinig AG. Wir behalten uns das Recht vor, bei allen Produkten ohne Vorankündigung Änderungen hinsichtlich Konstruktion, Ausstattung, Material, technische Daten äußerem Erscheinungsbild, usw. vorzunehmen.